Negli ultimi anni, l’automazione dei magazzini ha rivoluzionato il modo in cui vengono gestite e movimentate le merci. In particolare, il processo di “picking di magazzino” ha subito un’evoluzione straordinaria grazie all’introduzione di nuove tecnologie e tendenze.

Ma in cosa si intende quando parliamo di soluzione picking? Si tratta di una modalità di prelievo selettivo con lo scopo di evadere ordini specifici dei clienti. In genere, vengono classificate due tipologie di soluzioni Picking – Pick to Light e Put to Light.

In questo articolo:

Pick to Light verso il Put to light

Il Pick to Light guida gli operatori nel processo di prelievo, indicando la posizione esatta degli articoli e la quantità necessaria per completare un ordine. Similmente, il Put to Light indica agli operatori dove collocare la merce e in quale quantità, contribuendo a un efficiente flusso di lavoro nel picking di magazzino.

Gli ordini, rappresentati da un elenco di referenze articolo o SKU (Stock Keeping Unit), includono le relative quantità e unità di misura. La picking list specifica il tipo e la quantità di prelievo di ogni articolo, insieme a informazioni cruciali come la data di scadenza, il nome del cliente, l’indirizzo o la destinazione all’interno dell’azienda. In questo articolo, esploreremo le innovazioni chiave che stanno plasmando il futuro del picking logistica nei magazzini automatizzati.

Picking: Nuove classificazioni

Spinto dall’evoluzione dei processi distributivi e intralogistici, lo sviluppo di nuove tecnologie per l’automazione dei processi di picking di magazzino si è fatto più intenso e la scelta delle soluzioni sempre più complessa. Partendo da queste osservazioni, la rivista Logistica, in collaborazione con l’Università Cattaneo LIUC, ha sviluppato una ricerca per indagare quali sono le tecnologie alternative per l’automazione delle attività di movimentazione dei materiali presenti sul mercato, il loro grado di diffusione attuale e il mercato potenziale, nonché le caratteristiche da considerare per definire quale soluzione sia la più adatta per un determinato contesto applicativo. La classificazione a cui si è giunti comprende diverse soluzioni, tra queste troviamo: Miniload, Shuttle, Compact storage, AGV e AMR.

Miniload

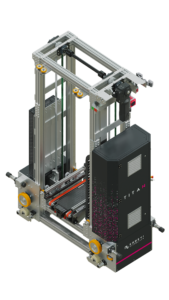

Miniload, è un sistema di stoccaggio e prelievo automatizzato per unità di carico di piccole o medie dimensioni (esempio: cassette, cartoni, vassoi). È costituito da una serie di corridoi con scaffalature a singola o doppia profondità, all’interno dei quali operano delle macchine automatizzate in grado di eseguire contemporaneamente movimenti lungo l’asse orizzontale e lungo l’asse verticale (trasloelevatori o AS/RS).

Shuttle

La soluzione Shuttle è anch’essa automatica, progettata per lo stoccaggio e il prelievo di cassette, cartoni o vassoi. Si compone di una serie di corridoi con scaffalature a singola o doppia profondità e offre la possibilità di soluzioni particolari, soprattutto per piccoli colli, con la capacità di gestire 4 postazioni.

Compact Storage

Compact storage: è una soluzione di stoccaggio e prelievo automatizzato molto compatto, che opera su colonne di cassette prelevate o inserite da robot che si muovono sulla superficie della griglia superiore o inferiore. È composto da 4 elementi principali: i robot, la struttura in alluminio, i contenitori e la postazione operatore.

AMR

Gli AMR (Autonomous Mobile Robot) sono veicoli a guida autonoma dotati di un’intelligenza autonoma che permette loro di riconoscere la propria posizione all’interno di un layout di magazzino precedentemente memorizzato. Questi veicoli utilizzano una combinazione di tecnologie, come laser, radiofrequenza e codici QR posti sul pavimento, per orientarsi e navigare all’interno dell’ambiente di magazzino. Le soluzioni AMR stanno emergendo come un elemento chiave nel contesto del picking di magazzino, introducendo un approccio efficiente e autonomo per ottimizzare il processo di prelievo.

Il Ruolo degli AMR nella movimentazione logistica e le tecnologie GTP

Negli ultimi anni, il mondo della logistica e della movimentazione delle merci hasubito una profonda trasformazione grazie all’avvento di tecnologie all’avanguardia. Tra le innovazioni più… Leggi di più »

AGV

5. Il termine AGV (Automated Guided Vehicle) fa riferimento a veicoli autonomi che sono guidati da un sistema di navigazione predefinito, come fili o magneti incorporati nel pavimento, bande magnetiche o segnali visivi. Questi veicoli sono dotati di sensori per percepire l’ambiente circostante e prendere decisioni di navigazione in tempo reale. I sensori laser, installati in diversi punti del percorso, possono essere utilizzati per mappare l’ambiente, rilevare ostacoli e mantenere la traiettoria corretta. Gli AGV rappresentano una soluzione avanzata nel contesto del picking di magazzino, contribuendo a ottimizzare l’efficienza e la precisione delle operazioni di prelievo.

Ecco 5 fattori da considerare per l’implementazione di una soluzione di automazione per il prelievo e l’allestimento ordini:

- Selettività (% articoli accessibili direttamente);

- Accessibilità (alle merci in caso di failure impianto)

- Espandibilità (aumento numero ubicazioni)

- Scalabilità

- Ridondanza

In generale, l’automazione è tanto più conveniente se:

- Si deve gestire un numero di referenze a stock nel magazzino caratterizzato da elevata complessità di gestione.

- Se si deve allestire un elevato numero di ordini da evadere giornalmente (oltre i 100 ordini/gg), indice di una forte intensità di lavoro.

- Se si devono evadere velocemente gli ordini dal momento del loro rilascio, il che determina l’esigenza di elevate prestazioni tecnologiche così come l’efficacia del prelievo. La soluzione di automazione è particolarmente adatta per ottimizzare il picking di magazzino e garantire la gestione efficiente degli ordini.

Errevi e le sue soluzioni di magazzino

Errevi offre soluzioni differenti per supportare gli operatori nella preparazione degli ordini. Contatta il nostro team di esperti e insieme progetteremo il magazzino più adatto scegliendo la soluzione migliore.

Scegli la soluzione di picking migliore per il tuo magazzino

Articoli recenti dal Blog Errevi Automation

L’efficienza di un magazzino dipende da diversi fattori. Uno tra questi fa riferimento alle modalità tramite cui si sceglie di organizzare e ottimizzare lo spazio di stoccaggio di un magazzino. Come abbiamo visto nel nostro articolo “Massimizza l’Efficienza del Tuo

Il futuro della logistica magazzino: come l’Industria 5.0 sta trasformando l’automazione

Nel mondo sempre più competitivo della logistica di magazzino, l’evoluzione è una costante inevitabile. L’era dell’Industria 4.0 ha portato con sé una rivoluzione nell’automazione, ottimizzando processi e aumentando l’efficienza. Ma ora, con l’arrivo dell’Industria 5.0, siamo di fronte a una

Strategie Efficaci per Ottimizzare la Logistica e il Supply Chain Management

L’espansione del mercato dei beni di consumo e l’evolversi delle esigenze da parte dei consumatori e dei fornitori hanno messo in luce il ruolo fondamentale della logistica e della gestione della supply chain nel migliorare i processi legati alla logistica